- {{item.name}}

TM PTO2

- 0

- 16

TM PTO2 模块在 S7-1200 上的使用

TM PTO2 模块(订货号:6ES7138-6EB00-0BA0) 是一款 ET200SP 系列的工艺模块,该模块于 2021 年 11 月份发布,每个模块集成 2 个通道,可以发送高速脉冲进行步进电机的控制。

模块使用 PROFIdrive 报文 1 和 81 的方式连接到工艺对象,并构成驱动器的接口。输出的步数将作为实际位置值范围。

当 TM PTO2 模块与 S7-1200 一起配合使用时,需要将其安装在 ET200SP 接口模块后方,然后 ET200SP 接口模块与 S7-1200 CPU 做 PROFINET IO 通信, 在 TIA Portal 中组态编程时,可以通过直接读写 IO 地址空间进行控制或者通过组态工艺对象进行控制。

此种应用,虽然是发送脉冲,但是占用的是 S7-1200 运动控制中的闭环资源。

文档内容概览

- 模块功能特性

- 接线说明

- 使用举例(组态、编程及测试)

模块功能特性

TM PTO 2 模块支持的性能参数如下所示:

1.模块包含 2 通道,每个通道可单独组态配置控制一个轴。

2.每个通道均包含 3 个 输入和 3 个输出点:

- 用于参考开关功能的数字量输入信号 RS

- 用于测量输入功能的数字量输入信号 MI

- 用于就绪输入功能的数字量输入信号 DR

- 用于驱动器使能功能的数字量输出信号 ED

- 用于控制步进电机的 数字量输出信号 2 个点,可以有四种组合: 脉冲 ( P ),方向 (B ) ;加计数(A),减计数( B ); A / B 相移 ; A / B 相移 ( 4 倍频)

3.所有输入 / 输出点均为 24 V DC 高电平有效:

- 输入:模块按照 NPN 接线,外部信号选择 PNP 类型

- 输出: 模块按照 PNP 接线

4.工艺模块支持的 4 种信号类型,在进行前期选型时,必须确保驱动器支持的信号类型与 PTO 2 模块相匹配。

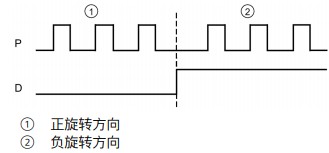

脉冲 (P),方向 (B),如图 1 所示:

图 1. 脉冲 ( P ), 方向 ( D )

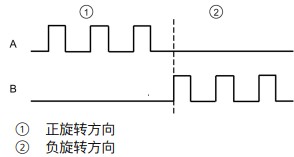

加计数(A),减计数(B),如图 2 所示:

图 2. 加计数( A ), 减计数 ( B )

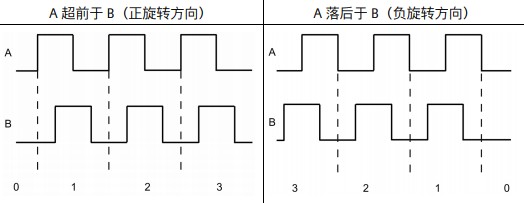

A/B 相移,如图 3 所示:

图 3. A / B 相移

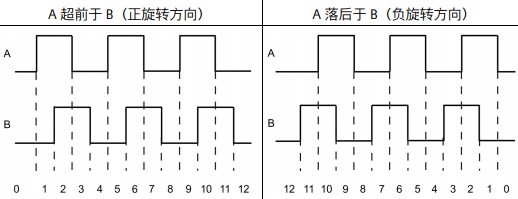

A/B 相移 ( 4 倍频 ), 如图 4 所示:

图 4. A / B 相移 ( 4 倍频 )

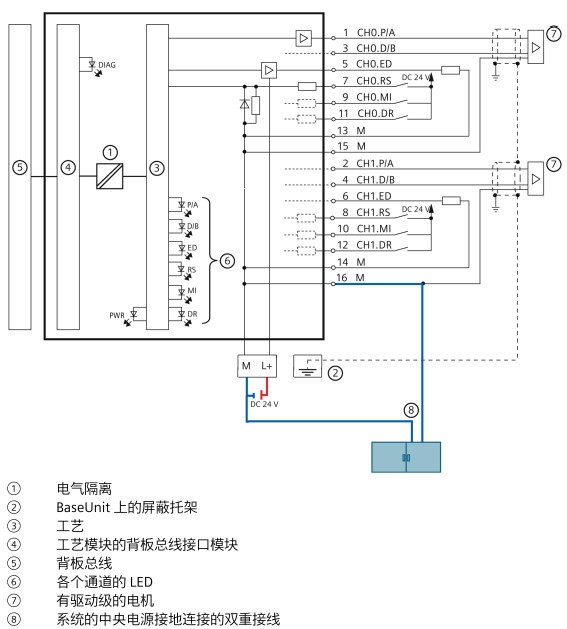

接线说明

工艺模块 TM PTO 2x24V 与 A0 类型的 BaseUnit(订货号 6ES7193-6BPx0-0xA0)结合使用,如果模块位于接口模块右侧第一个槽位, 应选择浅色(白色)基座。

端子分配如图 5 所示:

图 5. 端子分配图

接线时,需要注意以下几点:

1. 模块供电:

- 使用浅色基座时, 端子 L+ 和 M 用于给模块供电,需要外接 24V DC 电压;

- 使用深色基座时, 无需从端子 L+ 和 M 供电,而是使用模块左侧通过总线传递的电源电压。

2. 控制脉冲发送及方向的点:

- 通道 0 端子 1 和 3; 公共端 13 或 15

- 通道 1 端子 2 和 4; 公共端 14 或 16

3. 其他功能需要输入或输出点,根据需要选择:

- 通道 0 : 端子 5 ( 使能输出 ); 端子 7 (参考点开关); 端子 9 (测量输入);端子 11 (准备就绪输入);公共端 13 或 15

- 通道 1: 端子 6 ( 使能输出 ); 端子 8 (参考点开关); 端子 10 (测量输入);端子 12 (准备就绪输入);公共端 14 或 16

接线实例可参考图 6 所示。

图 6. 接线实例

使用举例

本文档使用 S7-1200 作为 PROFINET IO 控制器,带 ET200SP接口模块和 TM PTO2 模块,使用 TM PTO 2 的通道 0 发送脉冲。

实验环境

博途软件: TIA Portal STEP7 Professional V18

硬件如表 1 所示:

表 1.

| 名称 | 订货号 | 固件版本 |

| CPU 1214C DC/DC/DC | 6ES7214-1AG40-0XB0 | V4.6 |

| IM155-6 PN ST | 6ES7155-6AA01-0BN0 | V4.2 |

| TM PTO2 | 6ES7138-6EB00-0BA0 | V1.0 |

| BU15-P16+A0+2D(浅色基座) | 6ES7193-6BP00-0DA0 |

注:如果需要使用 TIA Portal V17 组态,还需要安装 HSP0341,HSP 下载链接。

如果使用 V16 或者 V15.1,需要使用 GSD 的组态方式,具体方法参见链接。

组态、编程及测试

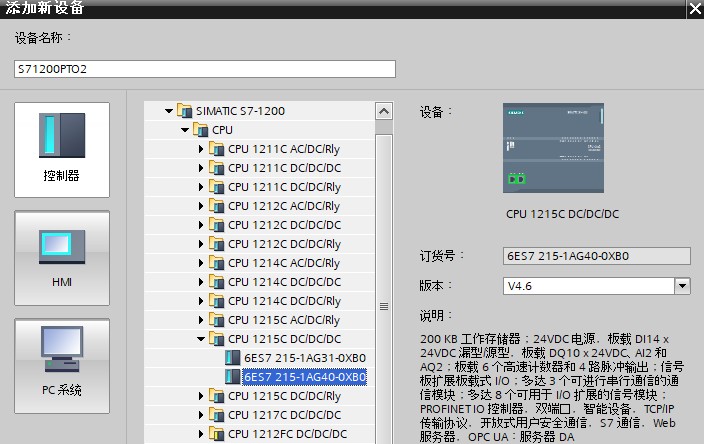

1.新建一个项目,添加 CPU 1214C DC/DC/DC V4.6 的 CPU,名称设置为 S71200PTO2, 如图 7 所示。

图 7. 添加 CPU

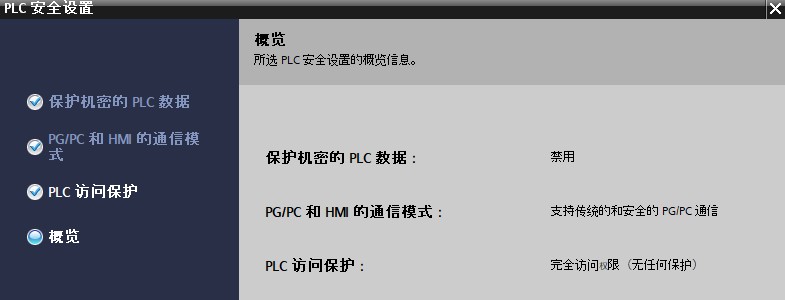

2.在弹出的 S7-1200 安全设置对话框中设置,禁用保护 PLC 机密的 PLC 数据;取消勾选仅支持 PG/PC 和 HMI 的安全通信;将 PLC 访问保护设置为完全访问权限;最终设置结果如图 8 所示。

图 8.安全设置概览

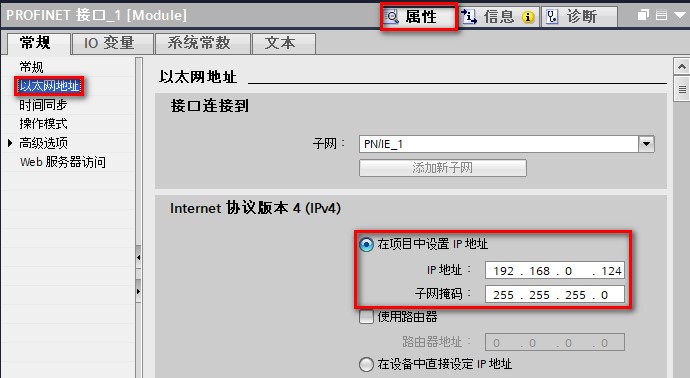

3.S7-1200 以太网地址设置为 192.168.0.124,如图 9 所示。

图 9.设置 S7-1200 以太网地址

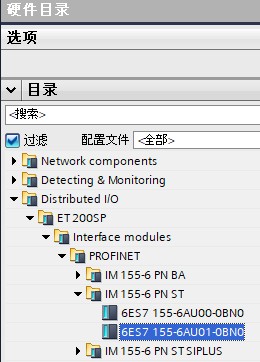

4. 在网络视图 > 硬件目录 > Distributed I/O > ET200SP> Iterface modules > PROFINET > IM 155-6 PN ST 选择 6ES7 155-6AU01-0BN0,双击或者拖拽到网络视图中,如图 10 所示。

图 10.硬件目录中添加接口模块

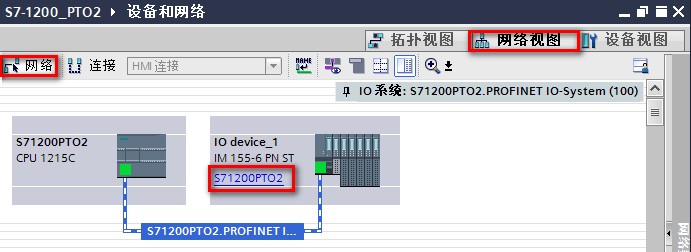

5. 在网络视图中将 IM 155-6 PN ST 分配给 S7-1200 控制器, 如图 11 所示。

图 11. 分配 IO 控制器

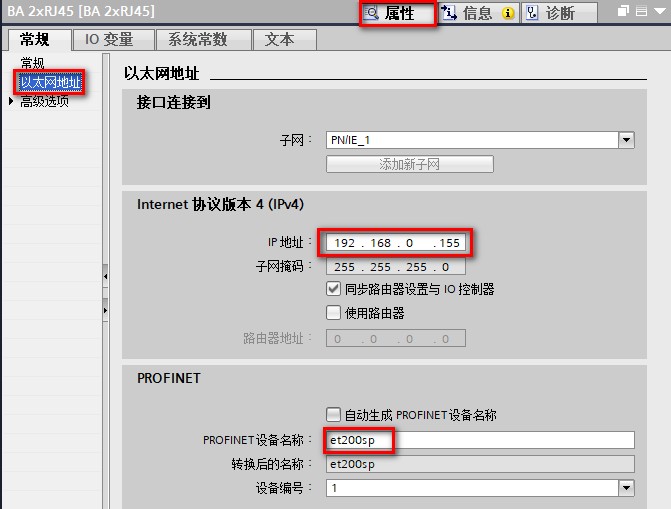

6. 设置 ET200SP 的 IP 地址和 设备名称, IP 地址: 192.168.0.155; 设备名称: et200sp, 如图 12 所示。

图 12. 分配 IP 地址和设备名称

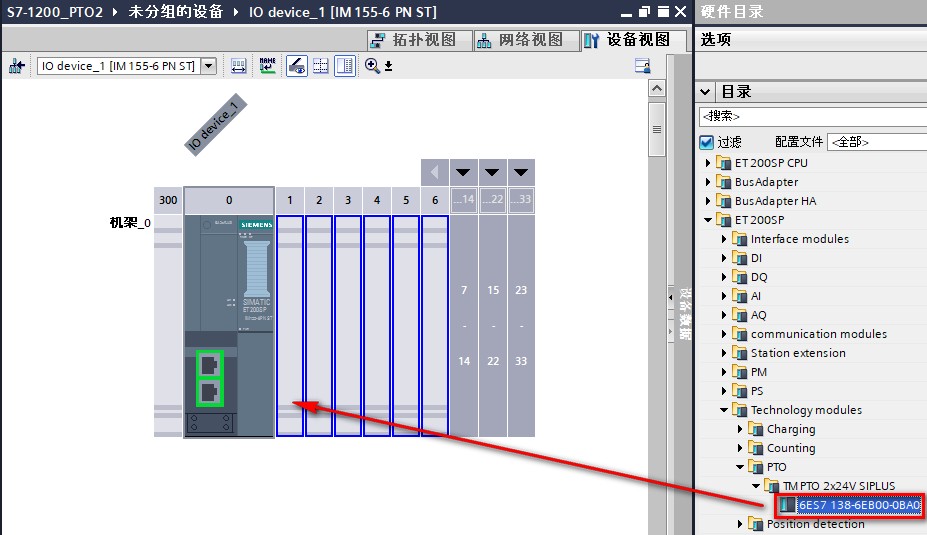

7. 在 ET200SP 接口模块设备视图中,添加 TM PTO 2 模块, 如图 13 所示。

图 13. 添加 TM PTO2 模块

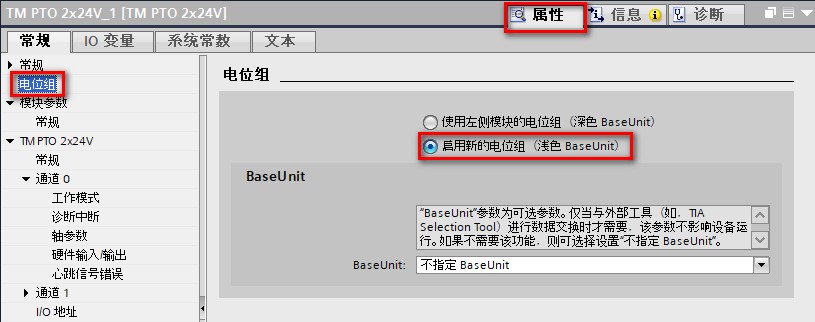

8. 检查电位组设置,由于此文档中 TM PTO2 模块位于插槽 1, 紧挨着接口模块, 所以电位组应该选择启用新的电位组,如图 14 所示。

图 14. 启用新的电位组

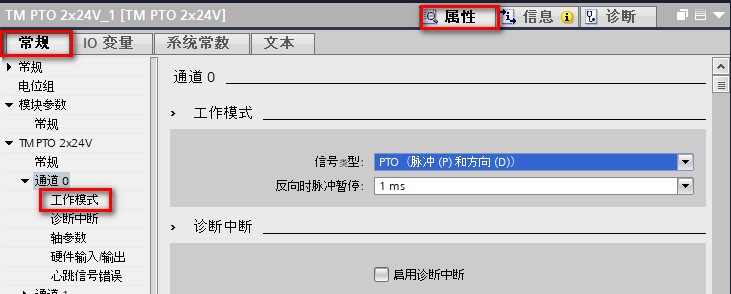

9. 对 PTO2 模块通道 0 工作模式: 脉冲 ( P ) 和 方向 ( D ), 如图 15 所示。

图 15. 设置工作模式

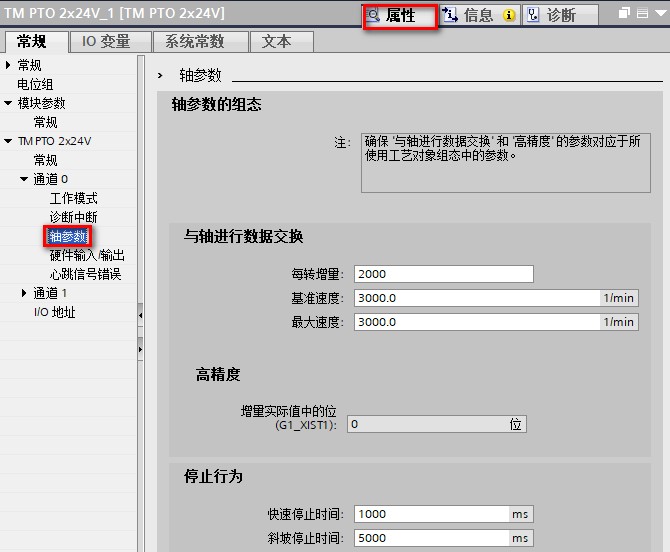

10. 设置轴参数, 如图 16 所示。

图 16. 设置轴参数

每转增量:填写驱动器转动一转对应的脉冲数,示例中,模板发送 2000 个脉冲驱动器转一圈。

基准速度 / 参考速度( Reference speed),驱动器 100%转速对应的设定值。

最大转速( Maximum speed ),输入应用的最大允许速度。该值不能超过参考速度值的两倍。

快速停止时间( Quick stop time ) OFF3,执行快速停止时从最大速度到静止所需的时间。

使用工艺对象操作 TM PTO 2 模板的情况下,以下情况下按照该参数定义的斜坡进行停车。

- 当 MC_Power 的停止模式 StopMode=1 时,去 MC_Power 使能时采用该斜坡停车

- 发生工艺报警,报警响应为"取消启用"时,斜坡停止时间 ( OFF1 ),执行停止时从最大速度到静止所需的时间。使用工艺对象操作 TM PTO 2 该参数无效。

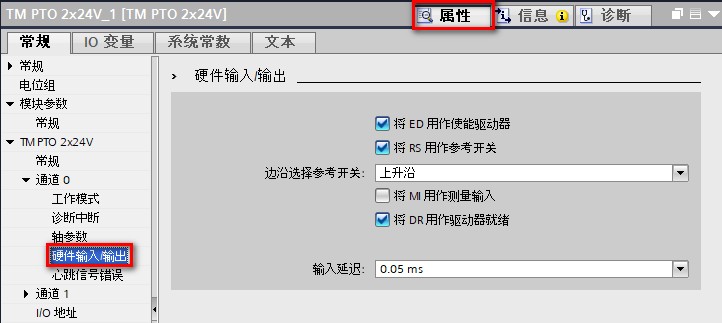

11. 设置模块的硬件输入 / 输出,启用使能输出,参考点开关,驱动器准备就绪信号,设置输入延迟为 0.05 ms。如图 17 所示。

- 将 ED 用作使能驱动器:步进或是伺服驱动器一般都需要一个使能信号,该使能信号的作用是让驱动器通电。在这里勾选复选框后,将 ED 输出接线至驱动器的使能信号。当然如果驱动器无需使能信号,也可以不配置使能信号,这里为空。

- 将 RS 用作参考开关:勾选此复选框,可将 RS 输入点作为回原点时的参考开关。

- 将 MI 用作测量输入:目前 S7-1200 运动控制工艺对象不支持该功能。

- 将 DR 用作驱动器就绪:如果驱动器在接收到驱动器使能信号之后准备好开始执行运动时,会向 CPU 发送"驱动器准备就绪"(Drive Ready) 信号。这时,在此处可以勾选复选框将 DR 用作接收驱动器就绪的信号;如果驱动器不包含此类型的任何接口,则无需组态这些参数。 这种情况下,驱动器就绪信号默认为 TRUE。

图 17. 设置硬件输入/ 输出

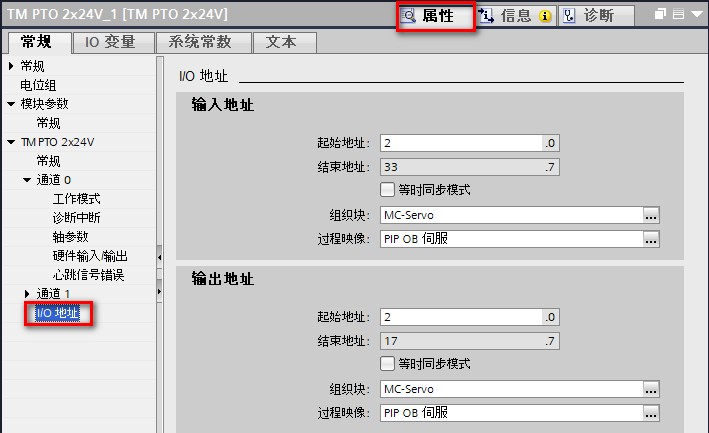

12. 通道地址, 如图 18 所示。

图 18. IO 地址

13. 在 S7-1200 中添加工艺对象,如图 19 所示。

图19. 添加轴_1 工艺对象

14. 在工艺对象中进行组态,常规选项,驱动器选择 PROFIdrive, 如图 20 所示。

图 20. 工艺对象选择 PROFIdrive

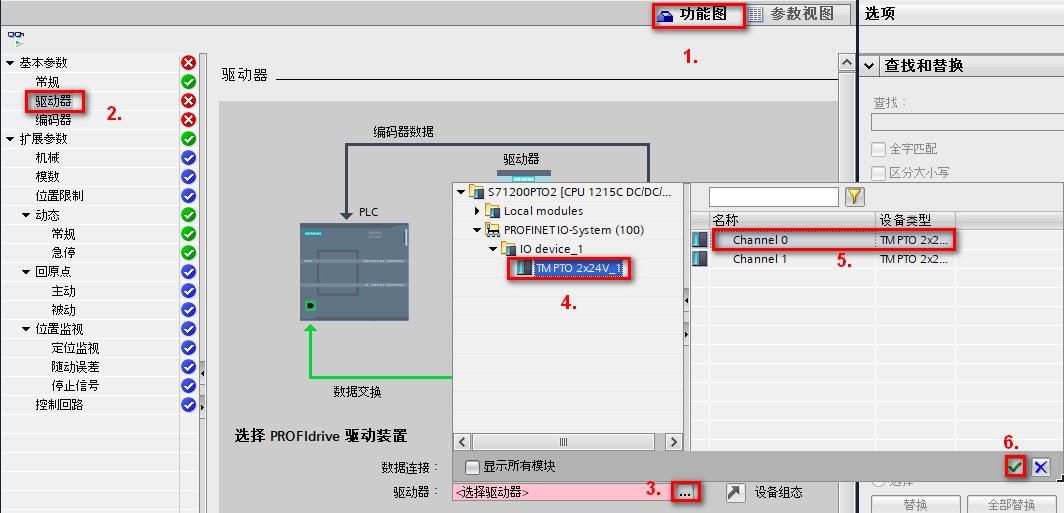

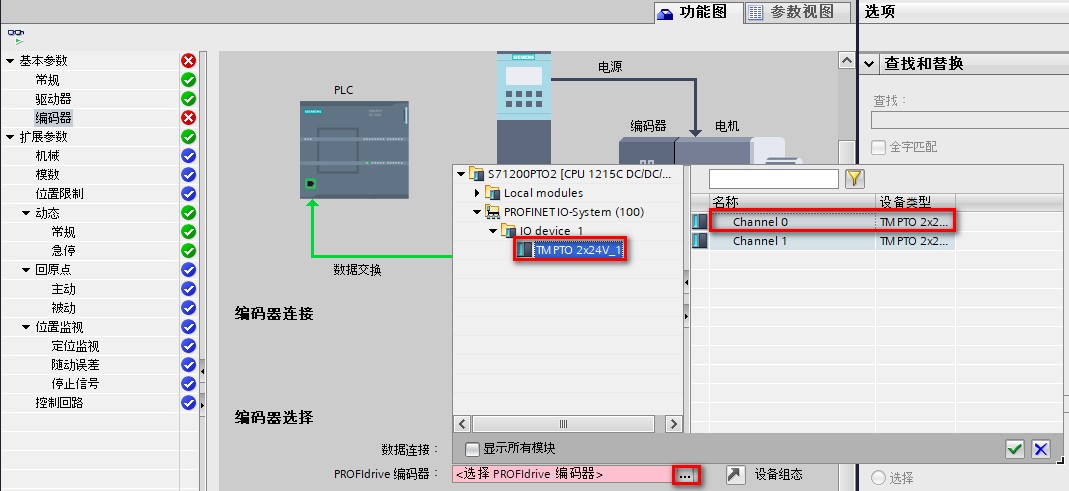

15. 驱动器> PROFINET IO-System ( 100 )> IO device_1 > TM PTO 2×24V > Channel 0, 如图 21 所示。

图 21. 驱动器选择 TM PTO2 通道 0

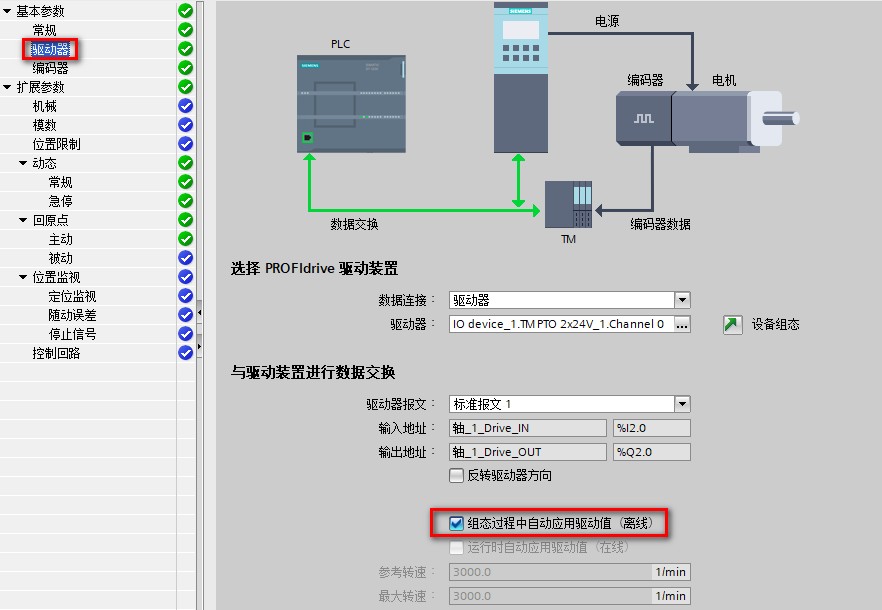

16. 选择 ” 组态过程中自动应用驱动器值(离线)“ 时,在 TM PTO2 模板定义的相关参数,自动传输到工艺对象中,如图 22 所示。

图 22. 自动应用驱动至( 离线 )

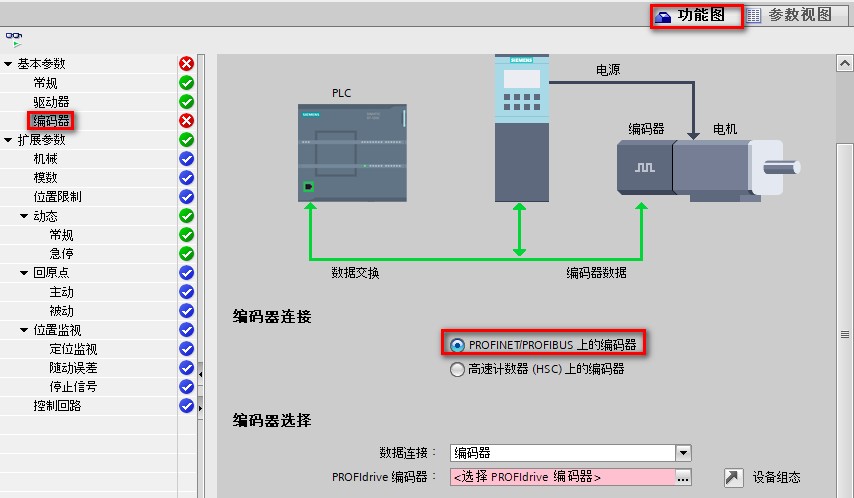

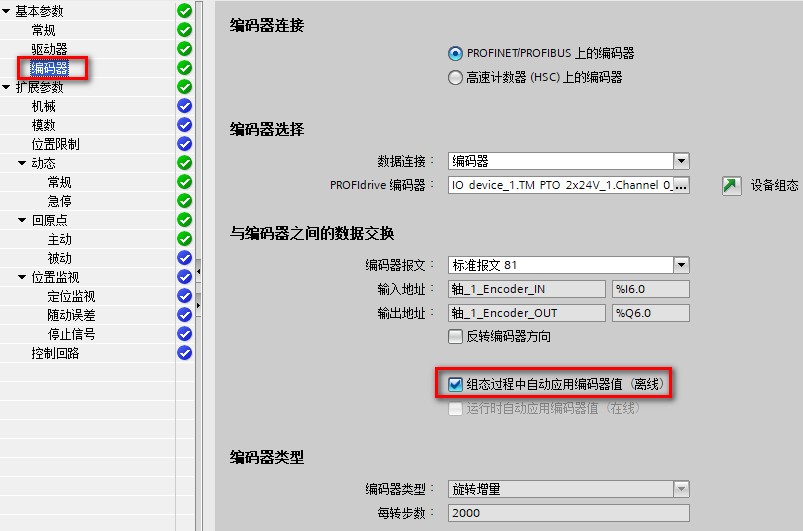

17. 编码器 勾选 PROFINET/PROFIBUS 上的编码器,如图 23 所示。

图 23. 勾选 PROFINET/PROFIBUS 上的编码器

18. PROFIdrive 编码器> PROFINET IO-System ( 100 )> IO device_1 > TM PTO 2×24V > Channel 0, 如图 24 所示。

图 24. 编码器选择 TM PTO2 通道 0

19. 在开环模式下,位置反馈由 TM PTO 2 模板计算生成,需要选择 “组态过程中自动应用编码器值(离线)”,此时在 TM PTO2 模板定义的相关参数,自动传输到工艺对象中。

工艺对象按照 TM PTO 2 模板中的参数 “ 每转增量” 确定编码器的参数。本示例中模板中定义 “每转增量” 为 2000,表示发送 2000 个脉冲驱动转一圈,此参数被传送到工艺对象的编码器参数中, 工艺对象根据参数 “ 每转增量” 来分析模板传送过来的位置反馈值。

当位置反馈值增加 2000 时,表示电机位置转一圈。即 TM PTO 2 模板对发送的 PTO 脉冲数进行累加计数,该累加值经处理后作为位置反馈传送给工艺对象,工艺对象按照 "每转增量 “ 进行位置解析。 如图 25 所示。

图 25. 自动应用编码器值( 离线 )

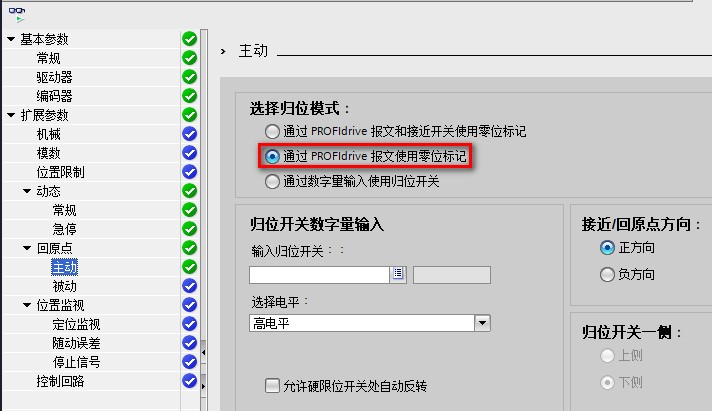

20.设置主动回原点,如图 26 所示。

- 如果参考点接近开关接到 TM PTO 2 模板的 DI 上,则在主动回零需要选择 ”通过 PROFIdrive 使用零位标记“ 模式,即图中红圈所示第二种归位模式。

- 如果参考点接近开关接到其他 DI 模块上,则在主动回零需要选择“ 通过数字量输入使用归位开关” 模式,即第三种归位模式。

图 26. 设置主动回原点

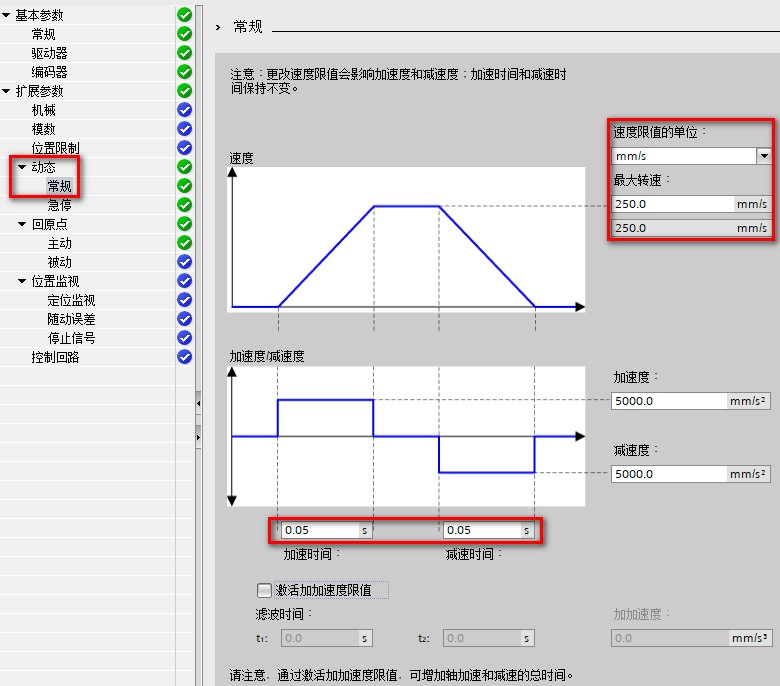

21. 其余参数设置可根据实际需要进行设置,比较重要的参数如: 机械, 动态常规,急停 等,图 27 是动态常规设置速度限值及加减速时间。

图 27. 动态常规

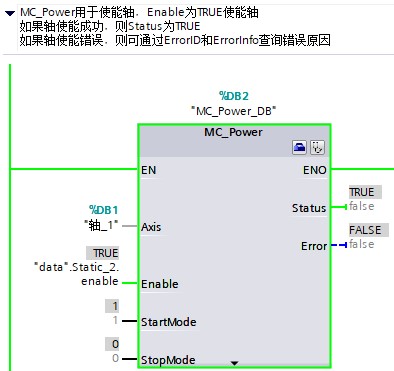

22. 调用 MC_Power 使能轴,如图 28 所示。

图 28. 调用 MC_Power 指令使能轴

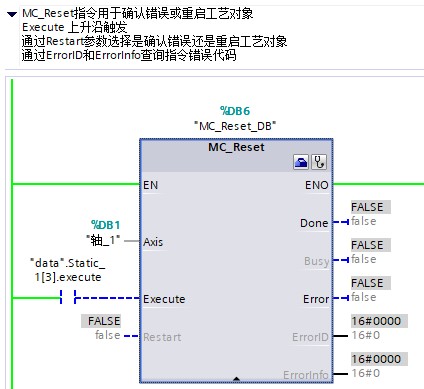

23. 调用 MC_Reset,如有故障需要确认或者重启工艺对象时,可以触发该指令, 如图 29 所示。

图 29. 调用 MC_Reset 指令

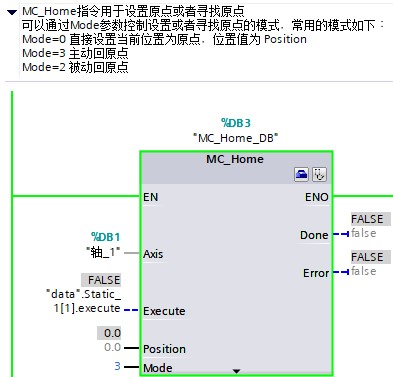

24. 调用 MC_Home, 因为要作绝对运动,所以需要找参考点,该指令使用模式 3 主动回原点, 触发该指令后,会发送脉冲,直到碰到参考点开关 RS,最终停在参考点开关的某个边沿侧,如图 30 所示。

图 30. 调用 MC_Home 指令

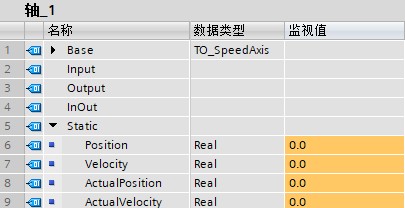

25. 回原点后,可以打开工艺 DB 编辑器,查看实际位置值,被修改为 0.0 ,如图 31 所示。

图 31. 查看当前位置 - 回零后

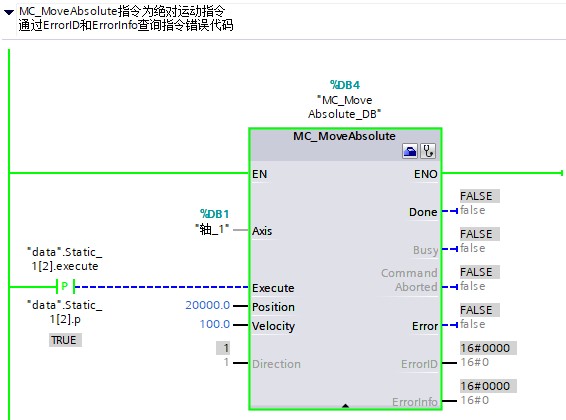

26. 调用 MC_MoveAbsolute 指令,设置好速度和位置,触发指令后,开始发送脉冲,直至到达位置停止,如图 32 所示。

图 32. 调用 MC_MoveAbsolute 指令

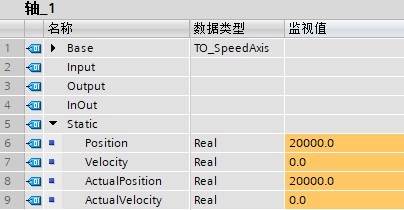

27. 激活指令后,打开工艺 DB 编辑器,查看实际位置,如图 33 所示。

图 33. 查看当前位置 - 到位后

剩余80%未阅读,请登录查看大全章节内容

- 评论

-

分享

扫码分享

- 收藏 收藏

- 点赞 点赞

- 纠错 纠错

西门子官方商城

西门子官方商城

{{item.nickName}}